鉅大LARGE | 點擊量:1059次 | 2018年08月09日

探究上汽通用動力電池系統裝配產線

在當前風起云涌的新能源車戰場中,動力電池系統的國產化無疑將為車企的新能源車型帶來巨大的競爭優勢。4月18日,上汽通用汽車秀出了企業領跑電動化領域的硬實力:位于上海浦東金橋的上汽通用汽車動力電池系統發展中心首次對外開放,現在就讓我們一探全球領先的動力電池系統裝配智能生產線和電池系統試驗室。

上汽通用汽車動力電池系統發展中心占地面積32,520平方米,總投資達16億元人民幣,規劃產品線覆蓋輕混、全混動、插電混動(含增程式)、純電動等全系新能源車電池組。作為通用汽車全球第二家以及北美之外第一家電池裝配中心,上汽通用汽車動力電池系統發展中心將與通用全球同步生產新能源車動力電池組。同時,中心還擁有新能源電池開發功能以及電池質量、性能、安全測試等試驗認證能力。

目前,中心的風冷電池組總成裝配生產線、液冷電池總成裝配生產線以及電池系統試驗室已投入使用。依托通用汽車在鋰離子電池驗證和應用領域的豐富經驗以及大量專利檢測技術的應用,中心的風冷及液冷電池組裝配線處于國際領先水平。與此同時,通用汽車在業內一枝獨秀的電池能量管理和液冷電池組熱管理技術,也為中心打造安全、高品質、耐久和高穩定性的動力電池產品提供了強有力保障。

電池系統試驗室

先進的工藝與技術標準

上汽通用汽車動力電池系統發展中心采用與通用汽車北美一致的、全球領先的組裝工藝和技術標準,從電芯、模組到電池組,多項針對功能性、電性能和電氣絕緣性的檢測與評估,最大限度確保了產品質量與生產安全。例如,在電池組電性能測試中,通過高熱靈敏度、超寬溫度范圍的紅外成像溫度探測技術進行溫度變化的實時監測;采用全自動高精度三維激光束掃描焊縫檢測焊接質量;

三維掃描

采用超高速激光焊接技術,每條焊縫的焊接僅需0.2秒;

激光焊接

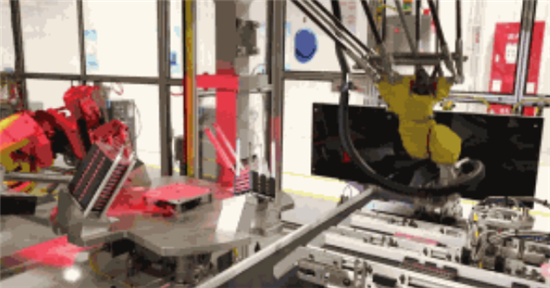

智能工業機器人在視覺系統引導下準確定位,操縱超聲波焊接頭完成液冷電池組電芯正負極極耳的焊接。

超聲波焊接

“智能制造”與“綠色制造”

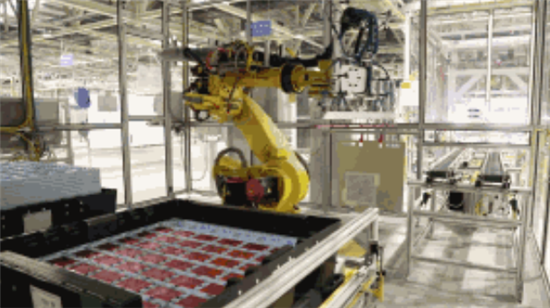

上汽通用汽車動力電池系統發展中心的電池組裝配智能生產線和工藝流程,彰顯了自動化、數字化和網聯化的智能制造理念。電池模組裝配線通過大量擁有智能視覺的機器人或機械手完成電芯和模組的上料、裝配、運輸和測試,自動化率高達100%。

風冷電芯上料

風冷電芯安裝冷卻片

風冷電芯堆疊

通過數字化技術的應用,電池組的每一個關鍵零部件都建立了完備的產品信息追溯系統,在裝配過程中實現了零部件數據的實時采集、監控和預警,確保生產有序進行。上汽通用汽車動力電池系統發展中心還建立了獨立的生產工業網絡構架,確保裝配生產過程中高數據量的穩定傳輸和交互,確保AGC系統、產品數據追溯系統、生產數據傳輸分析系統、設備遠程診斷和維護系統等的有效應用。

完備的產品信息追溯系統

上汽通用汽車一貫堅持的綠色制造的理念也充分體現在電池組裝配的工藝細節中。電池組的電測試采用了具有能量反饋功能的充放電設備,90%以上電池放電能量將反饋給局域電網;采用以空氣為媒介的泄漏檢測系統,等效模擬評估電池組冷卻系統的密封狀態,有效降低因冷卻液引起的對生產現場環境的負面影響。

作為上汽通用汽車新能源戰略的重要里程碑,動力電池系統發展中心將為企業面向“新四化”全面發力提供可靠保障與強大助力。未來,上汽通用汽車將繼續領跑電氣化領域的行業革新,為消費者提供更多“更性能、更節能、更智能、更環保”的新能源產品。

上一篇:動力電池行業的發展